ระบบผนังกระจกสำเร็จรูป

การแนะนำระบบผนังกระจกสำเร็จรูป

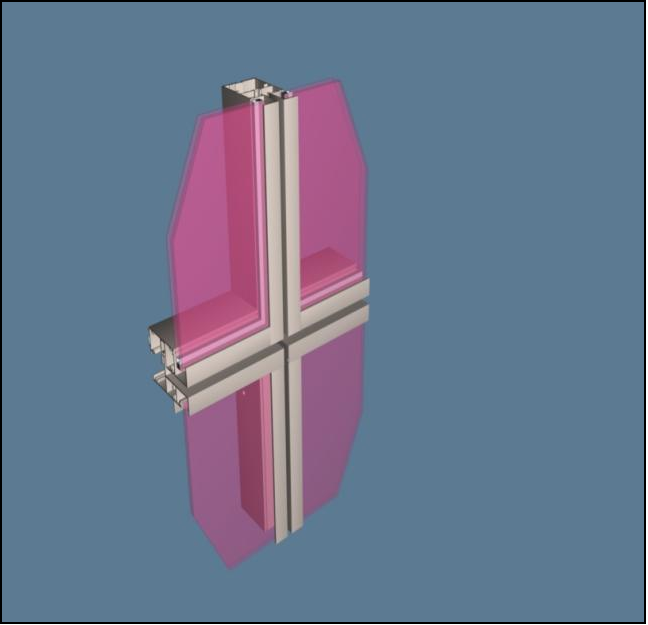

ผนังกระจกสำเร็จรูปเป็นผนังกระจกประเภทที่มีการผลิตในโรงงานขั้นสูงสุด ในโรงงานนั้น ไม่เพียงแต่จะมีการแปรรูปโครงสร้างแนวตั้ง โครงสร้างแนวนอน และส่วนประกอบอื่นๆ เท่านั้น แต่ยังมีการประกอบส่วนประกอบเหล่านั้นเข้าเป็นโครงสร้างสำเร็จรูป และติดตั้งแผงผนังกระจก (กระจก แผงอลูมิเนียม แผงหิน ฯลฯ) ในตำแหน่งที่เหมาะสมของโครงสร้างสำเร็จรูปเหล่านั้น เพื่อสร้างเป็นชิ้นส่วนสำเร็จรูป ความสูงของชิ้นส่วนสำเร็จรูปควรเท่ากับหรือสูงกว่าหนึ่งชั้น และยึดติดกับโครงสร้างหลักโดยตรง โครงสร้างด้านบนและด้านล่าง (โครงสร้างด้านซ้ายและด้านขวา) ของชิ้นส่วนสำเร็จรูปจะถูกสอดเข้าด้วยกันเพื่อสร้างเป็นคานเชื่อมต่อ และข้อต่อระหว่างชิ้นส่วนสำเร็จรูปจะถูกทำให้เสร็จสมบูรณ์เพื่อสร้างเป็นผนังกระจกสำเร็จรูป การทำงานส่วนใหญ่เสร็จสิ้นในโรงงาน ทำให้สามารถดำเนินการผลิตแบบอุตสาหกรรมได้ ซึ่งช่วยเพิ่มประสิทธิภาพการทำงานและคุณภาพของผลิตภัณฑ์อย่างมาก

ข้อดีของระบบผนังกระจกสำเร็จรูป

ผนังกระจกแบบโมดูลาร์ช่วยแก้ปัญหาการรั่วซึมของผนังกระจก และใช้หลักการ "ความดันคงที่" การส่งถ่ายแรงทำได้ง่ายและสามารถติดตั้งบนส่วนที่ฝังอยู่ในพื้นได้โดยตรง ทำให้ติดตั้งง่าย ชิ้นส่วนโมดูลาร์ได้รับการแปรรูปและผลิตในโรงงาน และสามารถประกอบกระจก แผ่นอลูมิเนียม หรือวัสดุอื่นๆ บนชิ้นส่วนโมดูลาร์ได้ในโรงงานแปรรูป ตรวจสอบได้ง่าย ซึ่งเอื้อต่อการรับประกันคุณภาพโดยรวมที่หลากหลาย รับประกันคุณภาพทางวิศวกรรมของผนังกระจก และส่งเสริมระดับความเป็นอุตสาหกรรมของอาคาร ผนังกระจกแบบโมดูลาร์สามารถออกแบบเพื่อให้ได้และรักษาระบบการปิดผนึกสองชั้น การออกแบบโครงสร้างของส่วนเชื่อมต่อการติดตั้งชิ้นส่วนโมดูลาร์ของผนังกระจกสามารถดูดซับการเคลื่อนตัวระหว่างชั้นและการเสียรูปของโมดูลาร์ และโดยทั่วไปสามารถทนต่อการเคลื่อนไหวของอาคารได้ในระดับสูง ซึ่งเป็นประโยชน์อย่างยิ่งสำหรับอาคารสูงและอาคารโครงสร้างเหล็ก

โครงสร้างของระบบผนังกระจกสำเร็จรูป

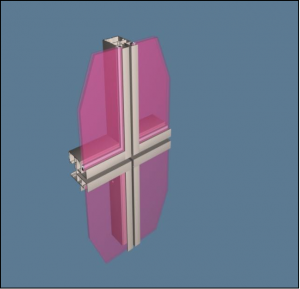

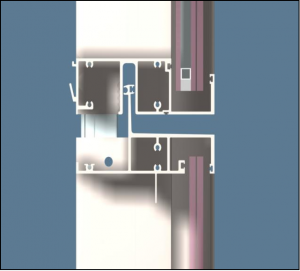

ผนังกระจกสำเร็จรูปประกอบด้วยชิ้นส่วนอิสระจำนวนมาก การติดตั้งแผงและการปิดผนึกรอยต่อระหว่างแผงภายในแต่ละชิ้นส่วนอิสระนั้นดำเนินการและประกอบในโรงงาน ชิ้นส่วนที่ได้รับการจัดลำดับหมายเลขจะถูกขนส่งไปยังสถานที่ก่อสร้างเพื่อยกขึ้นตามลำดับการติดตั้งโครงการ การติดตั้งสามารถดำเนินการพร้อมกับการก่อสร้างโครงสร้างหลักได้ (5-6 ชั้นก็เพียงพอ) โดยปกติแล้วแต่ละชิ้นส่วนจะมีขนาดสูงหนึ่งชั้น (หรือสองหรือสามชั้น) และกว้างหนึ่งช่อง ชิ้นส่วนต่างๆ จะถูกติดตั้งร่วมกันในโครงสร้างแบบหยินหยาง กล่าวคือ โครงแนวตั้งด้านซ้ายและขวา และโครงแนวนอนด้านบนและด้านล่างของชิ้นส่วนจะถูกสอดเข้าไปในชิ้นส่วนที่อยู่ติดกัน และแท่งเชื่อมต่อจะถูกสร้างขึ้นจากการสอดเข้าไป ทำให้เกิดรอยต่อระหว่างชิ้นส่วน โครงแนวตั้งของชิ้นส่วนจะถูกยึดติดโดยตรงกับโครงสร้างหลัก และน้ำหนักที่รับจะถูกถ่ายโอนโดยตรงจากโครงแนวตั้งของชิ้นส่วนไปยังโครงสร้างหลัก

โครงสร้างจุดเชื่อมต่อของระบบผนังกระจกสำเร็จรูป

1. ตามวิธีการระบายน้ำ สามารถแบ่งออกได้เป็น: แบบเลื่อนแนวนอน และแบบล็อคแนวนอน

2. ตามวิธีการติดตั้ง สามารถแบ่งออกได้เป็น: แบบเสียบปลั๊ก และแบบชนกัน

3. ตามลักษณะหน้าตัด สามารถแบ่งออกได้เป็น: แบบเปิดและแบบปิด

คุณสมบัติของระบบผนังกระจกสำเร็จรูป

1. แผงส่วนประกอบของผนังกระจกสำเร็จรูปสามารถแปรรูปและผลิตได้ในโรงงาน ซึ่งช่วยให้การผลิตเป็นระบบอุตสาหกรรมได้ง่าย ลดต้นทุนแรงงาน และควบคุมคุณภาพของส่วนประกอบได้ งานแปรรูปและเตรียมการส่วนใหญ่เสร็จสิ้นในโรงงาน จึงช่วยลดระยะเวลาการก่อสร้างผนังกระจกในสถานที่และระยะเวลาการก่อสร้างทางวิศวกรรม นำมาซึ่งผลประโยชน์ทางเศรษฐกิจและสังคมที่มากขึ้นแก่เจ้าของโครงการ

2. เสาตัวผู้และตัวเมียระหว่างยูนิตถูกฝังและเชื่อมต่อกัน ซึ่งมีความสามารถในการปรับตัวต่อการเคลื่อนตัวของโครงสร้างหลักได้ดี และสามารถดูดซับผลกระทบจากแผ่นดินไหว การเปลี่ยนแปลงอุณหภูมิ และการเคลื่อนตัวระหว่างชั้นได้อย่างมีประสิทธิภาพ ผนังม่านแบบยูนิตจึงเหมาะสมกว่าสำหรับอาคารสูงพิเศษและอาคารสูงโครงสร้างเหล็กล้วน

3. รอยต่อส่วนใหญ่จะปิดผนึกด้วยแถบยาง และไม่ได้ใช้กาวทนสภาพอากาศ (ซึ่งเป็นแนวโน้มการพัฒนาเทคโนโลยีผนังกระจกในปัจจุบันทั้งในและต่างประเทศ) การใช้งานกาวจะไม่ได้รับผลกระทบจากสภาพอากาศ และระยะเวลาการก่อสร้างสามารถควบคุมได้ง่าย

4. เนื่องจากผนังกระจกสำเร็จรูปส่วนใหญ่สร้างและติดตั้งภายในอาคาร ความสามารถในการปรับตัวของโครงสร้างหลักจึงต่ำ และไม่เหมาะสำหรับโครงสร้างหลักที่มีผนังรับแรงเฉือนและผนังกระจก

5. จำเป็นต้องมีการจัดระเบียบและการจัดการงานก่อสร้างอย่างเข้มงวด และมีลำดับขั้นตอนการก่อสร้างที่เคร่งครัด การติดตั้งต้องดำเนินการตามลำดับการเสียบเข้าไป มีการจำกัดอย่างเข้มงวดเกี่ยวกับการวางตำแหน่งเครื่องจักรกลก่อสร้าง เช่น อุปกรณ์ขนส่งแนวดิ่งที่ใช้ในงานก่อสร้างหลัก มิเช่นนั้นจะส่งผลกระทบต่อการติดตั้งโครงการทั้งหมด

ทำไมต้องเลือก GKBM

บริษัท ซีอาน เกาเค่อ บิลดิ้ง แมททีเรียลส์ เทคโนโลยี จำกัด ยึดมั่นในการพัฒนาที่ขับเคลื่อนด้วยนวัตกรรม บ่มเพาะและเสริมสร้างหน่วยงานด้านนวัตกรรม และได้สร้างศูนย์วิจัยและพัฒนาวัสดุก่อสร้างใหม่ขนาดใหญ่ โดยดำเนินการวิจัยทางเทคนิคเกี่ยวกับผลิตภัณฑ์ต่างๆ เช่น โปรไฟล์ uPVC ท่อ โปรไฟล์อลูมิเนียม หน้าต่างและประตู และผลักดันให้อุตสาหกรรมเร่งกระบวนการวางแผนผลิตภัณฑ์ นวัตกรรมเชิงทดลอง และการฝึกอบรมบุคลากร เพื่อสร้างขีดความสามารถในการแข่งขันหลักของเทคโนโลยีขององค์กร GKBM เป็นเจ้าของห้องปฏิบัติการที่ได้รับการรับรองระดับชาติ CNAS สำหรับท่อและข้อต่อท่อ uPVC ห้องปฏิบัติการสำคัญของเทศบาลสำหรับการรีไซเคิลขยะอุตสาหกรรมอิเล็กทรอนิกส์ และห้องปฏิบัติการร่วมสร้างอีกสองแห่งสำหรับวัสดุก่อสร้างของโรงเรียนและสถานประกอบการ บริษัทได้สร้างแพลตฟอร์มการดำเนินการนวัตกรรมทางวิทยาศาสตร์และเทคโนโลยีแบบเปิด โดยมีองค์กรเป็นแกนหลัก ตลาดเป็นแนวทาง และผสานรวมอุตสาหกรรม สถาบันการศึกษา และการวิจัย ในขณะเดียวกัน GKBM มีอุปกรณ์วิจัยและพัฒนา อุปกรณ์ทดสอบ และอุปกรณ์อื่นๆ ที่ทันสมัยกว่า 300 ชุด พร้อมด้วยเครื่องวัดความหนืด Hapu ขั้นสูง เครื่องขัดผิวแบบสองลูกกลิ้ง และอุปกรณ์อื่นๆ ซึ่งสามารถรองรับการทดสอบได้มากกว่า 200 รายการ เช่น โปรไฟล์ ท่อ หน้าต่างและประตู พื้น และผลิตภัณฑ์อิเล็กทรอนิกส์